Dreieverktøy og skjær

/To av oppgavene vi har hatt er å slipe hurtigstål-skjær til dreiebenken. Vi skulle slipe et gjengeskjær og et kronestål. Begge er formverktøy som påfører en profil i arbeidsstykket:

Gjengeskjæret over ble slipt for hånd uten noen form for støtter og sjekket med et slipelære.

Skjæret er 60° slik at hver kuttside er 30° fra senterlinjen.

Klaringsvinklene er like på begge sider og skjæret har ingen innebygd vinkel siden heliksvinkelen for 60° gjenger er så liten at den kan ignoreres.

Dette verktøyet profilerer i X-retningen.

Kronestålet er et formverktøy på den mer tradisjonelle måten i det at den påfører en unormal form på arbeidstykket. Dette verktøyet har flere bruksmåter, men hovedbruken er å krone munningen på løp som jeg har snakket om tidligere. Verktøyet settes slik at spissen er inne i løpet og toppen av buen ligger midt på godset mellom innsiden og utsiden. Verktøyet føres så inn langs Z-aksen og påfører profilen på munningen. Dette vil da resultere i en klassisk jakt-kroning. Verktøyet kan også beveges litt frem å tilbake på X-aksen for å endre kroneprofilen. Dersom en 11° kroning ønskes kan tuppen av skjæret brukes til dette.

Jeg tenkte jeg skulle benytte anledningen til å skrive litt om typer skjær og bruksområder, fremstilling og gjenkjenning.

Det finnes hovedsaklig to typer dreieverktøy; hurtigstål og hardmetall.

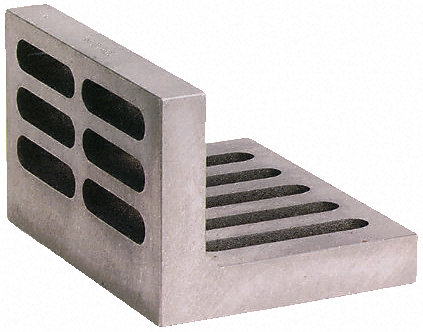

Hurtigstål-blanks

Hardmetall-inserts

Hurtigstål

Hurtigstål er et høy-legert stål med et høyt karboninnhold som gjør det svært hardt, men sprøtt. Det tåler høyere temperaturer enn vanlig høy-karbon stål uten å miste hardheten sin, vanligvis opp til 500-600 °C. Denne motstandsdyktigheten til temperatur heter "red hardness" på engelsk. Det kalles hurtigstål fordi det er i stand til å bearbeide metall raskere og ved høyere turtall enn annet renere stål. Det er tilført stoffer som lager legeringer som forbedrer egenskapene og levetiden til verktøyet. De vanligste tilføringene er wolfram (W), molybden (Mo), krom (Cr), vanadium (V), kobolt (Co), mangan (Mn) og silikon (Si).

De to vanligste typene hurtigstål kategoriseres i to grupper: T-type og M-type, for hovedsakelig Tungsten(wolfram)-tilføringer og Molybden-tilføringer respektivt. T1 er et hovedsakelig wolfram-legert stål mens M2 er et hovedsakelig molybden-legert stål. Tallet bak bokstaven relaterer ikke nødvendigvis til noe spesielt med den ståltypen, det er først og fremst for å skille dem fra hverandre.

Det finnes uendelig mange varianter og typer hurtigstål, men de vanligste er oppført i tabellen under:

Som vi kan se på tabellen har M serien mye molybden og T serien mye wolfram, men wolfram er den klassiske og tidligere vanligste tilføringen, så M serien har mer wolfram enn T serien har molybden. Kobolt kan også tilføres for å øke levetiden og temperaturmotstanden, dette er da ofte opplyst på stålet. Vanlige benevnelser for dette er HSSE, HSS-E eller HSS-Co.

Wolfram er et tungt og sterkt, sjeldent metall, og har det høyeste smeltepunktet av alle elementer som er oppdaget, ved 3422 °C. Bedre kjent som Tungsten i engelsktalende land etter svensk tung sten, hvem skulle trodd... Wolfram brukes til mye rart, men mesteparten av verdens wolfram-utvinning går til produksjon av wolfram-karbid som brukes i hardmetall.

Molybden er et annet sterkt metall med et veldig høyt smeltepunkt ved 2623 °C. Det binder seg lett og lager harde og sterke bindinger i legeringer. Molybden opplever veldig liten termisk ekspansjon ved høye temperaturer.

Hurtigstål har stort sett en hardhet på over 60 HRC opp til ~67 HRC.

Sliping av hurtigstål

Hurtigstål brukes i veldig mange sponfraskillende verktøy, som bor, gjengetapper, freser, rømmere, brotsjer, etc. Men hurtigstål beregnet for bruk i dreiebenker leveres som blanke, uformede biter i mange ulike størrelser og former.

Fordelen med å bruke slike hurtigstål-blanks er at det kan slipes og formes til det formålet man behøver og kan skjærpes når det blir sløvt.

Et typisk hurtigstål-skjær kan se slik ut:

Disse kalles hovedsakelig "single point cutters" på engelsk, ettersom det bare er ett punkt eller side som kutter, i motsetning til f.eks. et bor der det er to sider som kutter samtidig.

Det finnes mange ulike former etter hvilken operasjon som skal utføres:

Hvilket verktøy som er beregnet for hvilken retning og hva det eventuelt heter kan være litt forvirrende, men som en regel kan vi si at dersom man står mot dreiebenken er høyre-verktøy ikke verktøy som peker mot høyre eller har kuttsiden på høyre, men verktøy som er beregnet på å bevege seg fra høyre mot venstre, altså har de den kuttende siden på venstre.

Når det kommer til å faktisk slipe dem er det en del ting som er viktig å forstå:

Skjæret må selvsagt ha klaring fra alle sider bortsett fra kuttsiden slik at skjæret faktisk kan føres inn i materialet uten at noe annet enn kuttsiden treffer arbeidsstykket. Disse formene kan være komplisert å slipe siden man må til tider holde styr på 3 vinkler samtidig.

Det er egentlig ingen fasit på hvilken rekkefølge disse flatene bør slipes i, men som hovedregel kan vi si at:

- Endeklaringen slipes først. Dette er første del av spissvinkelen: endeklaringen og endeklaringsvinkelen, som slipes samtidig:

Disse to vinklene holdes samtidig. Stålet føres rundt i sirkel mens det holdes stødig til hele den slipte flaten er uniform. Stålet kan også presses inn i steinen og holdes der, men vær obs på at endeklaringen da vil få en slak kurve som er lik radien til slipesteinen og vil ikke bli like sterk.

PROTIP: Det er en fordel at slipemerkene går langs med dreieretningen og ikke lager "fartsdumper" for sponet eller arbeidstykket.

Resultat:

- Deretter slipes andre del av spissvinkelen og første del av eggvinkelen; klaringsvinkelen og innstillingsvinkelen.

Jeg pleier å holde hele stålet litt på skrå sett forfra mot slipesteinen, vanligvis i samme vinkel som endeklaringen. Ikke egentlig nødvendig, men det gjør slipingen på klaringsvinkelen parallell med endeklaringen, som jeg liker.

PROTIP: Spissere tupp (spissvinkel) vil tåle mindre og gi grovere overflate, spesielt uten neseradius, men kan være nødvendig for å bl.a. lage skarpe innvendige hjørner.

Resultat:

- Så slipes andre del av eggvinkelen; sponvinkelen og hellingsvinkelen. Denne slipes ofte også på skrå på samme måte som over slik at slipingen blir parallell med endeklaringsvinkelen.

PROTIP: Skarpere sponvinkel og hellingsvinkel vil stort sett føre til en mer 'skjærende' operasjon i stedet for en 'rivende' bevegelse, som vil gi finere overflate. (Kjølevæske vil også drastisk øke overflatefinheten fordi det bl. a. skyller vekk mikro-spon som riper opp overflaten.)

Resultat:

- Etter dette gjenstår kun å slipe eller hone inn neseradien:

Et grunnleggende og enkelt dreieskjær.

PROTIP: En enkel sponbryter er også å anbefale: En liten grop på tvers av sponvinkelen eller hellingsvinkelen vil øke den effektive eggvinkelen og bidra til at sponet krøller seg og bryter av uten å bli for langt, men denne kan også begrense bruken til skjæret. Sponbryteren burde bli trangere jo lenger vekk fra skjærpunktet den går.

Det kan også lønne seg (for den siste prikken over i'en) å hone eggen med en slipesten eller lignende for en knivskarp egg. Hvis DU skjærer deg på den kan du vedde på at den vil skjære stålet som smør.

Hardmetall

Hardmetall er egentlig ikke et metall, det er keramisk bundet wolfram-karbid. Karbider er stoffer der karbon binder seg med andre elementer i veldig strukturerte og solide former. Hardmetall blir ofte omtalt kun som "karbid", men det er teknisk sett en forenkling av "cemented tungsten carbide" ettersom "karbid" som sagt er et fellesbegrep for flere andre materialer som f.eks. titankarbid og tantalkarbid som også brukes til å lage dreieskjær.

Wolfram-karbid (WC) er et veldig hardt materiale, nesten like hardt som diamant, men det er vanskelig å forme. Hardmetall-verktøy er derfor wolfram-karbid blandet med et bindemiddel som sammen sintres, som er en prosess der materialet presses sammen og varmes ved høy temperatur, men uten at det blir flytende. Det lages derfor mange små granuler som pakkes tett sammen og binder seg sammen med hverandre ved hjelp av et middel, vanligvis kobolt.

Denne prosessen smelter det delvis og gjør at det binder seg godt i veldig sterke formasjoner. Derav "cemented".

De tre hovedstadiene ved sintering.

Andre materialer som brukes i produksjon av dreieskjær er bl.a. syntetisk diamant og bornitrid, men sementerte karbider er vanligst.

Når vi snakker om hardmetall tenker nok de fleste på utbyttbare karbidskjær (indexable carbide inserts) (høyre), men de finnes også som fastmonterbare hele karbid-biter som varm-loddes fast til en bit med hurtigstål (under.)

Disse verktøyholderne (brazed carbide tooling) kan være tricky å lage så de fåes kjøpt i ISO standarder:

Noen av disse fåes også i venstre og høyre konfigurasjon. Karbid-bitene brukt her har ganske enkel geometri og er relativt billige, men mer komplisert å skifte ut og er derfor ikke så veldig vanlig, spesielt ikke hos store industrielle fabrikanter.

Mer utbredt, blant både industri og hobbyister, er vendeskjær:

Disse har mange fordeler som at de:

- Arbeider ved høyere skjærehastigheter som gjør at de kan kjøre på økt matehastighet og gjør dem godt egnet til "high speed machining" (HSM) / "high velocity machining" (HVM).

- Har relativt lang levetid, kombinert med at de kan løsnes raskt og vendes eller vris til en ny kuttside på samme skjær.

- Kan raskt byttes ut når hele skjæret er brukt opp som bidrar til mindre 'downtime' for maskinen eller firmaet.

- Gir stort sett finere overflate rett fra maskinen enn HSS.

Men det er også ulemper:

- De er ikke like egnet til å gjøre avbrutte kutt, som hvis man dreier over borrede hull eller lignende, karbid liker et konstant og jevnt trykk, men de tåler til gjengjeld veldig mye av det.

- De er ikke like skarpe som HSS kan bli, som kan gjøre det utfordrende å ta kutt med svært liten kuttdybde med god overflatefinhet. Hardmetall foretrekker ofte å ta litt mer materiale av gangen.

En viktig ting med hardmetall er at man trenger en spesifikk holder til et spesifikt skjær, man kan ikke, i motsetning til HSS, bruke en hvilken som helst holder til alle skjær. Bruker man WNMG skjær må man bruke WNMG holder (f.eks. en MWLNR).

Typer skjær og hvordan de defineres er selvfølgelig en ISO standard ♥ ISO 1832:

Den første bokstaven definerer fasongen på skjæret.

Det er feil å si at en av disse definerende bokstavene er viktigst siden alle er like viktige, men... dette er den viktigste. Du får ikke bestilt noe med bare denne, men det er en start.

Disse er relativt logisk organisert der bokstaver ofte er basert på den første bokstaven i formen, sånn som H, O, P, S, T, R.

Når det kommer til alle de forskjellige variantene av grader på rombe og parallellogram er man bare nødt til å slå det opp.

I eksempelet over er formen W et såkalt 'trigon' som i bunn og grunn er tre 80° trekanter satt sammen til en likesidet trekant-form.

Den andre bokstaven representerer endeklaringen på skjæret.

Akkurat som med hurtigstål så blir skjæret svakere jo mer endeklaring det har, men det kommer ofte til på flere steder og kan jobbe på ting med større diameter (eller kutte høyere over senter).

Den største klaringen er G på 30° og den minste er N som er helt rett / flat med 0°. Disse N-skjærene har ofte endeklaringen bygget inn i holderen:

Bokstav nummer tre definerer toleransene til skjæret. Finere toleranser koster selvsagt mer.

Vi er enda ikke kommet til størrelsen på skjæret, det er dekket av posisjon 5 og 6, men det er viktig å oppgi toleranseklassen til skjæret. Dette er da standardisert i følge tabellen over.

Toleransene er mye av det samme, men varierer på hvilket punkt av skjæret som er mest nøyaktig (tykkelse, total størrelse, lengde til egg).

Med toleranse M ser vi at toleransene er relativt store, der total størrelse og lengde til egg er viktigst for denne toleranseklassen. Disse toleransene kan være spesielt viktig i CNC-maskiner der skjæret byttes ut og foventes å produsere like deler som det gamle skjæret uten rekaliberering.

I ANSI standarden er dette mye det samme, men oppgitt i tusendels tommer.

Den fjerde bokstaven representerer flere ting; festemåte og sponbryter.

Herunder er alle variasjoner av følgende muligheter: sylindrisk hull, forsenket hull (1 eller 2 sider, samt flere typer forsenkning), sponbryter (1 eller 2 sider), ikke hull, ikke sponbryter.

Skjær med endeklaring noe annet enn 0° kan vanligvis ikke vendes og har derfor ikke noen sponbryter eller forsenkning på andre siden. Skjær uten forsenket hull (kun sylindrisk) er ofte festet til holderen med en låsepinne og/eller klemme.

Nå over til det som virkelig kan frustrere og forvirre: De første to tallene i posisjon 5 bestemmer størrelsen til skjæret ved Inscribed Circle (IC) som er den største sirkelen som får plass i skjæret rundt senter uten at noen del av sirkelen stikker utenfor OG/ELLER lengden av kuttesiden (L).

Alt dette er som sagt egentlig en ANSI standard som er blitt slurpet opp av ISO, og det har jeg ikke noe problem med, det er en grei standard, men da ISO tok den i bruk var produkter allerede etablert i... ikke tusendels tommer, NEIDA, antall 1/16 tommer som går i sirkelen... og ISO valgte derfor å definere noen nye størrelser i millimeter, men også beholde disse tallene i tabellene som standard. Så selv om disse tallene egentlig burde være en metrisk verdi i millimeter, så er de ikke alltid det og det er derfor spesielt viktig at denne verdien slås opp.

Så i eksempelet over, der den innskrevne sirkelen i skjæret skal være en 06 så vil det si 6/16", som er 9,525 mm.

Kan vi aldri få ha en logisk og uniform standard? Man mister litt motet...

Det er en morsom historie angående hvordan Amerika nesten gikk over til metrisk da det enda var en ung nasjon. I 1793 fant regjeringen av de nylig forente stater ut at de trengte et nytt standardisert målestystem ettersom statene fremdeles var relativt fragmentert og brukte forskjellige systemer som gjorde mellomstatlig handel og samarbeid vanskelig. Så på oppfordring av Thomas Jefferson, som også likte 10-tallssystemet, ble en fransk vitenskapsmann ved navn Joseph Dombey sendt over Atlanteren med en kobberstang som var ca. 3 fot lang og en kobbervekt som veide ca. 2 pund. Dette var selvsagt fysiske representasjoner og standarder av det, på den tiden under utvikling, metriske system som var 1 meter og 1 kilo respektivt. Han skulle hjelpe Jefferson å overtale kongressen til å adoptere det metriske system. Men på vei over havet møtte de på en storm som sendte skipet deres lengre sør, nærmere Karibien. Der ble han og skipet tatt til fange av britiske pirater som prøvde å kreve løsepenger for Dombey, men dessverre døde han i fangenskap. Tingene han hadde med seg var ikke av interesse for piratene så de ble auksjonert bort og etterhvert fant kiloet veien til en amerikansk landmåler ved navn Andrew Ellicott. Det gikk i arv til 1952 da etterkommere av Ellicott donerte det til det som kom til å bli NIST (National Institute of Standards and Technology).

Det er riktignok ikke det eneste forsøket på å importere rasjonalitet til Amerika, men det kunne gjort en forskjell. We will never know.

Tallene i posisjon 6 representerer tykkelsen på skjæret. Mye av det samme gjelder her som i posisjon 5, men vi har mer frustrasjon i vente.

I eksempelet over er skjæret definert som 04 som MAN SKULLE TRO vil tilsi 4/16" men det blir 6,35mm som ikke stemmer med denne fabrikantens tabeller, så hva er det som skjer? Det var noens glupe idè at når det kommer til tykkelse så skal det brukes tomme-verdier, men tallet skal representere den nærmeste 1/16 tomme-verdien der det første tallet i millimeter-konverteringen blir 4.

3/16" blir 4,76mm så der har vi svaret. Kjempelogisk.

Avvik fra denne regelen desgineres med en bokstav i stedet for 0, vanligvis T.

Det er viktig å notere seg at tykkelsen måles fra bunnen av skjæret og opp til skjærepunktet/eggen.

Den siste pålagte informasjonen, posisjon 7, representerer neseradien til skjæret. Her er det heldigvis litt mer logikk inne i bildet og de to tallene i denne posisjonen er direkte overførbare til en radius i millimeter.

I eksempelet over er tallene 08 som betyr at neseradien er 0,8mm.

Man tenke seg at det mangler et komma mellom dem; f.eks. så er 24 2,4mm radius.

For sirkulære skjær der IC = neseradius, designeres dette med 00 hvis størrelsen er konvertert fra tommer og M0 dersom verdien på størrelsen er metrisk.

Den første valgfrie bokstaven, posisjon 8, definerer hvordan eggen er formet og hvordan den er behandlet. Om den er slipt, honet, lakkert, sintret, eller på annen måte bearbeidet.

Men det representerer først og fremst formen på eggen.

Bokstaven i posisjon 9 representerer hvilken hånd eller retning skjæret er ment til å bevege seg i.

Posisjon 10 definerer ytterligere formen på eggen dersom skjæret ikke har en enkel tupp med neseradius:

Dette oppgis hovedsakelig dersom posisjon 7 er bokstaver, og slike skjær har vanligvis skrå og skarpe kanter (ingen hjørneradier).

Tabeller hentet fra Mitsubishi Carbide. すみません