Presisjon

/Presisjon er et relativt begrep svært kontekstuelt med hva en holder på med. For meg som studerer metallarbeid, maskinering og finmekanikk er det udiskutabelt mikrometeren som er sjefen.

Jeg holder for tiden på med et prosjekt der jeg skal lage en parallellklemme / tvinge. Dette er ganske grovt arbeid, tatt i betraktning at jeg jobber med toleranser på 0,1mm, men jeg gjør det så nøyaktig jeg i stand til med det utstyret jeg har tilgjengelig, som en øvelse i presisjonsarbeid.

Mikrometeren ble offisielt innført i 1879 under navnet "micron" men navnet ble i 1967 endret til "micrometre" for å la seg standarisere under the internasjonale enhet-systemet SI (Système international d'unités) der prefixen "micro" er standarisert for milliondeler med den greske bokstaven μ (my).

Èn mikrometer er en tusendels millimeter, en milliondels meter; 1×10-6 eller 0,000001 meter.

Som sagt så er alt relativt, og jobber man i byggebransjen kan man ofte høre "det går ikke på millimetere her" eller tilsvarende. 0,1mm er stort sett fint nok for det meste av generelt presisjonsarbeid, du skal lete hardt etter bor som er oppgitt i diametere mer nøyaktig enn tidels millimetere.

Papir ligger gjerne på mellom 0,1 og 0,2mm. Et menneskelig hårstrå er ca 50μm eller 0,05mm og er den oppløsningen de fleste skyvelær går til. 0,01 altså 10μm er nokså nøyaktig, og å jobbe helt ned på mikrometeren er utfordrene. Hadde du hatt toleranser på 1-10 mikrometer kunne delene ikke passet sammen dersom det kom bakterier mellom eller små temperatursvingninger.

Det finnes mange måter å arbeide med slik presisjon på, men alt fordrer at utstyret man jobber med blir tatt godt vare på og at referansene man bruker er pålitelige. Med det så mener jeg for eksempel en veldig enkel innrettning:

Planskive

En planskive er enkelt og greit en veldig rett plate av stål eller stein (f.eks. granitt) med meget fin overflatefinhet og eksepsjonell flathet. Du skal kunne stole på at den er "vannrett" og helt plan. Den har ofte 3 føtter for å unngå vipping.

Denne brukes som et referanseplan for å måle andre arbeidsstykker. De er gjerne slipt ned for hånd, mer nøyaktig enn en maskin kan gjøre det og kommer med plantoleranser ned til 1μm for AA grad eller 0,250μm (250 nanometer!) for AAA grad, men vanligvis finnes de i toleranser fra 5 til 7μm

Oppfinnelsen av planskiven er kreditert til Henry Maudslay, en britisk oppfinner ofte omtalt som faren av maskineringsteknologi, hvis oppfinnelser bidro til den industrielle revolusjon.

Selv om de er massive stykker stål eller stein må de behandles med den ytterste forsiktighet og kjærlighet. Hvis ditt største og viktigste referanseverktøy blir skadet blir det fort følgefeil tidlig på. Det bør helst ikke settes ting på dem over lengre tid og når de ikke brukes tildekkes med noe mykt, f.eks et stykke filt, og de må ikke utsettes for store temperatursvingninger. Det kan oppstå feil dersom noen områder av platen brukes hyppigere enn andre og bør kalibreres med jevne mellomrom, det vil si planslipes og håndskrapes.

Når det er sagt er det essensielt å sette ting på dem. Det er jo det de brukes til. For å sjekke retthet, planhet og parallellitet i arbeidsstykker eller for å risse linjer. Det er vanlig å sette høyderissemålere og måleurindikatorer på disse platene ved hjelp av indikator-armer.

Høyderissemåler

Høyderissemåler brukes på planskiver for å måle høyden eller andre dimensjoner av arbeidstykker og kan også som navnet tilsier brukes til å risse linjer og streke opp arbeid. De har en tung og solid base med høy overflatefinhet for å sikre god nøyaktighet i kombinasjon med planskiven.

Disse finnes stort sett med oppløsning ned til 10μm.

For å lettere se linjer man risser i metall kan man anvende blå "maling", ofte kalt "markerings-blå" eller lignende.

Å finne høyden til ting og risse hjelpelinjer er godt og vel, men hvordan vet man om arbeidsstykket er parallellt? Det bringer oss tilbake til måleurindikatorene.

Måleurindikatorer

Kanskje det aller viktigste hjelpemiddelet innen maskinering er indikatoren. Disse kommer i alle former og farger og brukes til et bredt spekter av ting. Det er ikke ende på bruksområdene.

De brukes til å forsterke og forstørre variasjoner i det som måles og viser disse variasjonene med utslag på måleuret som vi kan lese av. Den ytre ringen som holder gradskiven er roterbar slik at indikatoren lett kan nullstilles ved å vri den til nålen. Den lille nålen viser antall fulle rotasjoner utført av den store nålen.

De har ofte to sider med like tall der den ene siden er pluss og den andre minus, d.v.s. om arbeidsstykket går utover og innover eller blir mindre eller større, respektivt, der man måler, i relasjon til referansepunktet. De fåes i mange varianter, analoge og digitale med en oppløsning på vanligvis 0,01mm.

Det finnes også andre mer spesifikke indikatorer slik som sentreringsmålere (som brukes til sentrering, hjørnedetektering, rissing og nullpunktsmarkering) og kantavkjennere (som måler i 3 dimensjoner for innstilling av nullpunkter, eksakt innjustering av f.eks. hull, akser, referansekanter og plane flater samt rotasjonskontroll av spindler), samt tykkelsesindikatorer.

Indikatorer trenger et fast punkt for å måle riktig, noe som ikke alltid er så lett å få tak i hvis man skal måle ting på rare steder, så da trenger man måleurholdere og magnetstativer.

De kommer ofte med en magnetfot for montering på mange ulike flater, men man kan også få dem med skruholdere, dreiebenk holdere eller morsekonhylse-adapter.

De eksisterer hovedsaklig i to varianter. Spindelindikatorer (over) som ofte brukes til sentrering i dreiebenker og freser eller måling av ikke-plane sider eller større arbeidsstykker og vippeindikatorer (venstre) som hovedsaklig brukes til å måle plane sider og finne parallellitet, men de er mer eller mindre universalt utskiftbare og alle typer indikatorer gjør stort sett den samme jobben.

Til venstre kan du se en vippeindikator som blir brukt til å verifisere at skrustikken er parallell med Y retningen på fresen. Bordet blir matet innover for å se om indikatoren gir noe utslag. Vippeindikatorer (og spindelindikatorer for den delen) må presses litt "under/forbi" det som skal måles for å gi utslag begge veier, hvis ikke så vil den kun gi utslag når det som måles blir større.

Derfor må man sørge for at indikatorer trykkes såpass ned mot måleobjektet at man er sikker på at indikatoren ikke bunner ut før måleobjektet.

Måleurindikator med oppløsning på 1 mikrometer med total målemulighet på opptil 1mm.

Relativt enkle innretninger med et antall leddede stive armer eller snorbelastede artikulerende kuleledd.

Analoge indikatorer er ikke spesielt intrikate, dog de inneholder fint urverk og fjærbelastede finemaskinerte tannstenger. Ganske enkle, men det enkle er ofte det beste.

Så hvordan får man det man måler til å bli sittende rett i f.eks. skrustikken og hvordan sjekker man at noe er vinkelrett?

Parallellbiter, 123-blokker og V-blokker

Parallellblokker er i bunn og grunn biter av stål man benytter for å heve arbiedsstykker i skruestikken slik at de blir lettere og jobbe med og man kommer til der man skal. Det er viktig å skru fast arbeidsstykket riktig slik at det arbeidet man utfører blir korrekt og gjort på en trygg og solid måte. Det er også viktig å løfte stykket opp dersom man skal bore eller frese gjennom det for ikke å skade skrustikken.

Man kan stort sett stole på at kjevene i skrustikken er parallelle og 90 grader i forhold til stikkevangene som arbeidsstykket eller parallellblokkene hviler på, men det er ofte lurt å verifisere at arbeidssykket står korrekt i stikken med en måleurindikator.

Parallellblokker fåes i mange former og fasonger, med og uten hull for montering og sammenføyning.

Dersom man jobber med et stykke som man er usikker på har flate og vinkelrette sider må man frese en arbitrær side flat og bruke denne som referanse når de andre sidene freses. Da hever man kun den ene siden opp med en parallellblokk og putter noe smått, som skaper et lite kontaktpunkt, mellom den bevegelige bakken og stykket slik at man garanterer at bare den faste bakken bidrar til å sikre at stykkets sitter vinkelrett.

Bruk av en parallellblokk fjærner også en kilde til skjevheter siden det ikke er garantert at begge sitter like høyt.

123-blokker er enkle verktøy for å sjekke vinkelrette objekter og kan også brukes som paralleller. De er snedige siden de har hull og gjenger slik at man kan tre bolter gjennom og montere dem sammen i mange ulike konfigurasjoner til mange forskjellige bruksområder. De kan for eksempel skrus sammen til å fungere som en vinkelhylle:

Vinkelhylle

23-hulls 123-blokk. 3 sider har til sammen 23 hull. Noen er gjenget for å tillate sammenføyning.

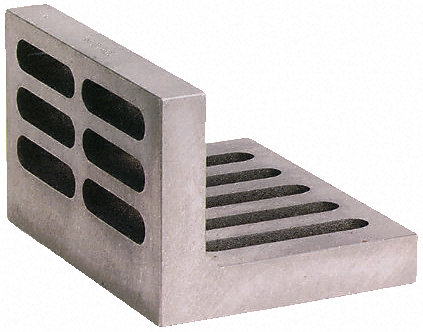

V-blokker er mye det samme som parallellbiter i det at de brukes til å støtte opp arbeidsstykket og sørge for at det sitter trygt og godt. De brukes hovedsaklig til rør og runde biter, men kan brukes til alt.

En parallellblokk med 90 graders V-spor.

Mikrometer

Mikrometeret ble oppfunnet av William Gascoigne på 1600-tallet og ble brukt til å måle himmellegemer gjennom et teleskop. Denne oppfinnelsen baserte seg på en skrue med meget fin gjengestigning, mye på samme måte som det moderne mikrometeret gjør i dag.

Oppfinnelsen av mikrometeret som vi kjenner det krediteres til Jean Laurent Palmer i 1848 og masseproduksjon ble startet av det amerikanske selskapet Brown & Sharpe i 1867.

Mikrometere måler små avstander, normalt sett ned til 0,01mm, men metere som kan måle 0,001mm er også å få tak i. Disse har gjerne en ekstra nonieskala over millimeterskalaen.

For å lese av et mikrometer leser man først av hovedskalaen, deretter legger man til hundredelsskalaen og til slutt nonieskalaen (om meteret har det).

Det blir ikke stort mer presist en dette så mikrometeret er et meget ømfintlig instrument som må behandles pent. Når det ikke brukes bør det ligge i esken sin og det bør i ny og ne lett innsmøres med olje. Pass på at ambolten og spindelen er rene før bruk for korrekt avlesing.

Et mikrometer skal holdes med en hånd slik at man kan skru med tommel og pekefinger og holde det som skal måles i den andre hånden.

Mange mikrometere har en clutch som gir etter når mikrometeret er korrekt tilstrammet og vil gi korrekt avlesing.

Test alltid mikrometeret ved å nullstille det og se om det viser korrekt avstand (0,00). Hvis dette ikke er tilfellet kan det kan være nødvendig å kalibrere det.

For å kalibrere et mikrometer benytter man en liten spesialnøkkel tilpasset mikrometeret som ofte varierer i utforming mellom fabrikanter.

Åpne mikrometeret til dets maksimale åpning og de-kalibrer det, d.v.s. sett nøkkelen i sporet i ermet og vri ermet mot klokken sett fra hurtigskruen. Lukk så mikrometeret nesten igjen og rengjør ambolten og spindelen, gjerne ved å putte en bit av er ark mellom bakkene og stramme mikrometeret for så å dra papiret ut. Lukk mikrometeret fullstendig og vri så ermet med klokken til null ender opp på linje med referanselinjen. Åpne mikrometeret helt og verifiser at det leser av korrekt lengde med en passbit. Dersom mikrometeret ikke har en hurtigskrue er det mulig å raskt åpne og lukke det ved å dra måleskruen opp og ned underarmen.

Mange høykvalitets mikrometere har et plastikdeksel på rammen, dette er for hindre at varme fra hånden skal påvirke avlesingen.

Det er også viktig å holde det i korrekt vinkel til øyet slik at avlesingen blir korrekt.

Mikrometere kommer i mange former og fasonger for de aller fleste applikasjoner.

Mikrometer for innvendig måling av bunnen av hull.

Passbiter

Passbiter er meget nøyaktige blokker av herdet stål, keramikk eller karbid med ulike lengder. Deres oppgave er å fungere som referanselengder for å kalibrere presisjonsinstrumenter og kan brukes som linjaler eller innvendige mikrometere ved visse lengder.

Passbiten ble oppfunnet av Carl Edvard Johansson i 1901. Han var en svensk oppfinner som oppdaget en nesten magisk egenskap med ekstremt fine overflater. De kan nemlig settes sammen uten noen form for ekstern påvirkning. I en operasjon kjent som "wringing", eller "vridning" på norsk, føres bitene sammen på en måte som gjør at de binder seg sammen overraskende kraftig og med meget høy presisjon.

Etter at bitene er rengjort og påført et tynt lag olje kan de sklis på hverandre, vris og skyves på plass og de vil holde seg sammenbundet med stor nøyaktighet og styrke.

Passbiter blir vanligvis solgt i sett med et antall biter som til sammen kan skape en mengde forskjellige lengder med presisjon ned til 1μm.

Til høyre kan du se Johansson selv holde en stabel passbiter for å demonstrere hvor godt de henger sammen. Passbitene er slipt ned med flate-toleranser ned i nanometernivå for at de skal ha disse egenskapene.

Det finnes også passbiter for vinkler.

Metrisk VS. Imperisk

Mye kan sies om verdens ulike standarder og begge sider forbanner seg over den andre, men metrisk er på god vei til å ta over som global standard, heldigvis.

Men fra spøk til alvor; innen presisjon er det en del viktige ting å få med seg som skiller systemene. Begge systemene har enheter for mikroskopiske nøyaktige mål.

En mikrometer er som sagt en tusendels millimeter. En millimeter er i utgangspunktet ganske kort, så en tusenedel av den er ganske lite.

I amerika er det vanlig å bruke enheten "thou", uttalt "thau", for "one thousandth of an inch". Men en tomme er 25,4mm, altså 2,54cm, så en tusenedel av det er allerede over 25 ganger mer upresist enn en tusenedels millimeter. En "thou" er 0,0254mm altså litt over 25μm. Siden deres tusendeler ikke kan måle seg med våre tusendeler hadde de den glupe idéen å legge til en null, så de har også en "tenth" som ikke er en tienedels tomme, men "one ten-thousandths of an inch" som er 2,5μm.

Det finnes milliondels tommer, men det er nede på nanometere som er utenfor mitt behov å ha ekstensiv kunnskap om.