Kuledreier? Kule greier!

/Denne uken, blandt mye annet, har jeg endelig blitt ferdig med et prosjekt jeg har holdt på med lengre enn jeg tør å innrømme. Ikke nødvendigvis fordi jeg jobber tregt, men jeg har ventet på nødvendige deler. Men nå er dingsebomsen endelig ferdig og jeg kan fortelle litt om den.

Jeg har laget en kuledreier! Det er et verktøy for å dreie sfærer i dreiebenken.

Jeg startet opprinnelig med å lage den for å lage en hevarmskule:

Med tanke på hvor lang tid jeg har brukt på den hadde det definitivt vært mer effektivt å bare lage hevarmen på den gamle måten med frihånds-dreing og fil, men jeg har lært utrolig mye i løpet av produksjonen og verktøyet ble ypperlig som vi får se senere.

Verktøyet består av to store sirkulære deler som roterer på hverandre, sammenknyttet med en M12 bolt med forsenkningshode. Bolten har en sikringsmutter under, inni basen, for å sørge for at den ikke løsner under bruk.

På den øvre delen av basen sitter dreieskjæret i verktøytårnet. Skjærene er festet til en settherdet ståldel som sørger for stabilitet og mothold for skjæret når det møter arbeidsstykket. Denne er så skrudd i verktøytårnet. Skjærene er TCMT 110204 festet med M2,5 torx insert-skruer. Disse spesifikke skruene var hovedsaklig det jeg måtte vente en stund på før jeg kunne få tatt i bruk verktøyet.

Mer om skjær i et fremtidig innlegg.

Verktøytårnet er festet til svalehale-sleiden med to forsenkede M8 bolter.

Sleiden kan beveges frem og tilbake i dette sporet og kan låses fast i ønsket posisjon ved å stramme de fire set-skruene som dytter på den ene sleidekanten.

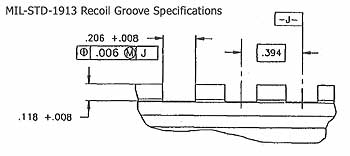

Hele verktøyet festes i T-sporet i tverrsleiden på dreiebenken med disse to T-spor mutterne her:

Disse blir så strammet av to M8 bolter som er forsenket inn i basen og den øvre delen må vris til riktig posisjon for å få tilgang til boltene.

Den er altså festet slik:

Spaken bak brukes for å vri den rundt arbeidsstykket og dette skaper kuleformen.

Det eneste som nå manglet var et godt grep på denne spaken, så kronen på verket var å lage en messingkule til enden av spaken med verktøyet. På den måten har verktøyet fullført seg selv!

Her er noen videoer av den i aksjon:

Det ferdige resultatet:

Hevarmen

Så var den virkelige testen kommet. Å dreie stål; å lage den hevarmen som jeg i utgangspunktet lagde dette verktøyet for.

Jeg fikk en tegning på hvordan hevarmen skulle være. En klassisk hevarm har en litt dråpeformet kule, men siden jeg benyttet kuledreiern min fikk jeg lage en litt mer sfærisk hevarmskule.

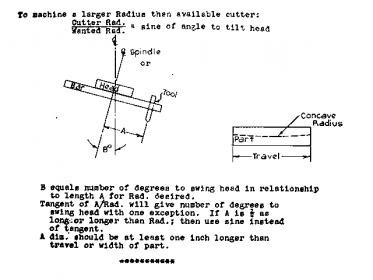

Det viktigste å tenke på med dette verktøyet når man skal lage sfærer er at senter av basen, altså det punktet verktøyet roterer om, er rett under og i senter av den kulen som skal dreies. Ved å sette senter utenfor eller forbi midten av kulen kan man lage ovale former og lignende.

Verktøyet har også skjær utvendig for å lage konkave former.

For å bruke verktøyet setter man først skjæret til senter av basen. På bildet under kan man så vidt se to rissede punkter som representerer at tuppen av det innerste skjæret er i senter av basen. Dette er en av de få pirketingene jeg gjerne skulle funnet en finere løsning for, kanskje lodde fast en bit av en linjal, eller på en eller annen måte gravere inn en millimeter-skala, men det er ikke nødvendig og funker helt fint uten.

Deretter kjøres verktøyet inntil arbeidsstykket til det så vidt møtes, og den digitale avleseren på dreiebenken nulles. Det er her viktig at vektøyet står mer eller mindre 90° på arbeidsstykket. Når avleseren er nullet kan tverrsleiden kjøres inn radien av arbeidsstykket (eller diameteren om avleseren er satt til diameter-modus, som de vanligvis er) mens vektøyet blir presset mot arbeidsstykket og da blir dyttet bakover i sleiden og vil innta den nøyaktige radius som arbeidsstykket har. Det er her selvsagt viktig at arbeidsstykket er dreiet ned til ønsket radius på kulen på forhånd.

Verktøyet føres tilbake ut fra arbeidsstykket og låses fast. Det vil da være kalibrert til korrekt radius.

For å begynne å dreie kulen settes en av aksene, X (radial / diameter) eller Z (aksial / lengde) til null, det spiller liten rolle hvilken.

Deretter avanseres kuttet med den andre aksen mens man roterer verktøyet. Etterhvert som man nærmer seg nullpunket for begge akser vil en kule eller halvkule fremarte seg.

Deretter gjenstod det litt dreiing for å tynne ned selve armen og litt lett filing og pussing.

Den skulle også varmbøyes ca. 30°. Her brukte jeg nok litt for direkte og hard varme og litt mye oksygen i blandingen med acetylenen for det ble brent opp litt stål i bøyepunktet.

Det var ganske mye gods å varme opp, men det gikk nå til slutt og skadene er ikke noe litt smergel ikke kan fikse.

All done! Denne oppgaven tok både et halvt år og én time. Snodig det. Men verktøyet fungerte nydelig og jeg har lært mye av å lage det og hevarmen i seg selv ble ypperlig.